На «Хабрахабре» появился интересный пост от «Мосигры» про кухню изготовления настольных игр, в котором рассказывается история покупки станков для производства компонентов для настольных игр, их многочисленных капризов и попыток с ними справиться.

Вы реквестировали пост с деталями про бурные эротические приключения с китайской линией оклейки коробок. Вот он.

Оцените, какие мы редкостные бакланы. Для начала посмотрите вот на эту фотографию:

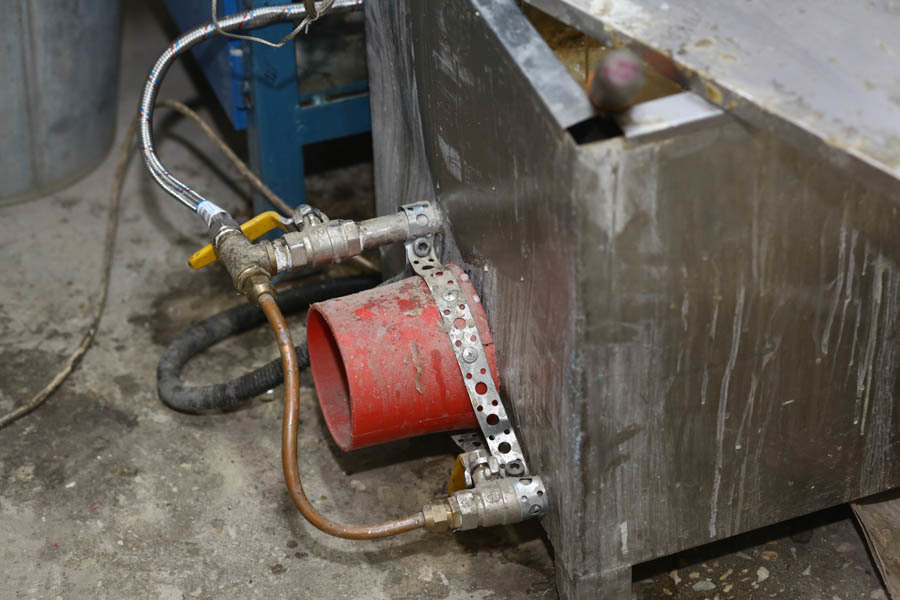

Это один из первых апгрейдов. Под ведром — реле питания, здоровая такая штука, которая переключает энергию нагревателей чана с клеем. Чан с клеем выше. Клей в нём, внезапно, кипит. И когда он брызгается — а кипящие жидкости вообще часто брызгаются — его потёки попадают ровно в это долбанное реле. Водный раствор клея — плохой, но проводник. Происходит короткое замыкание, и всё производство встаёт.

За время восстановления (пока подадут питание, чтобы был свет, пока снимем реле, пока его почистим) клей в машине успевает застыть. А там в станке десятки тонких трубочек, которые забиваются намертво.

Детское ведро для игры в песочнице решило эту проблему и остановило увеличение нашего словарного запаса. Мы посмеялись и решили, что это единичный забавный случай. О, как мы жестоко ошибались!

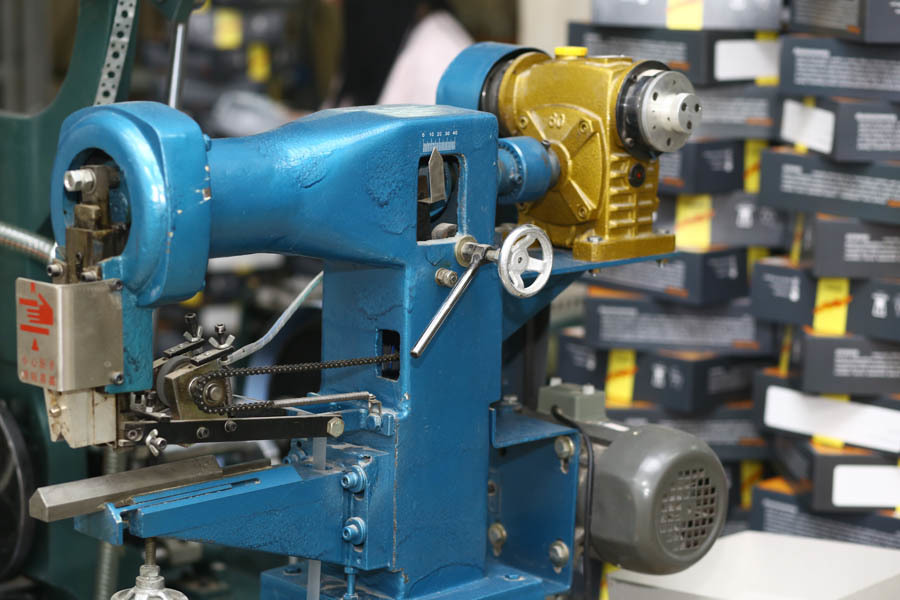

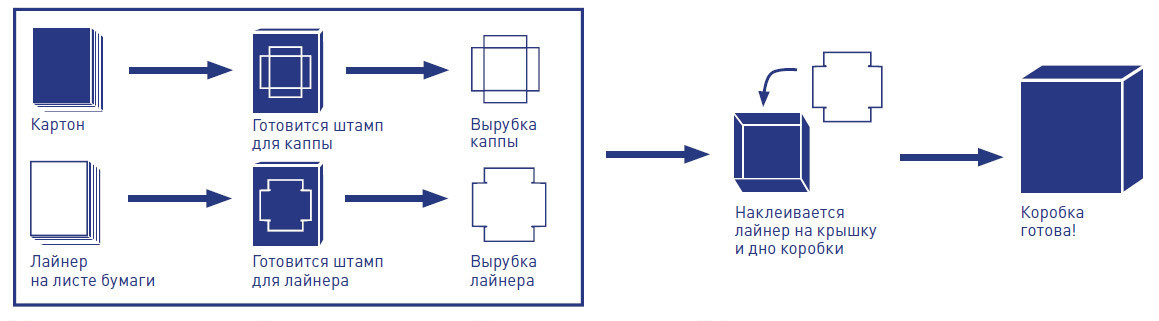

Но для начала вернёмся в 2014-й, когда мы только покупали линию. Вся линия состоит из четырёх частей. Первая часть сгибает углы каппы (картонной основы коробки), превращая плоский раскрой в трёхмерную «шапочку», то есть полукоробку — крышку или дно. Вторая часть линии — клеемазательный станок, как раз тот, что с кипящим клеем (ранее мы использовали холодный на обычных ручных станках). Третья часть линии умеет брать каппу с первого станка, намазанный клеем лайнер со второго станка и прилеплять лайнер к каппе (то есть наклеивать цветную бумагу с надписями и всем прочим на картонное основание). Четвёртая часть станка загибает клапаны, то есть обрабатывает точки сгибов на краях, в общем, превращает полукоробку в готовое изделие, которое надо просто высушить.

В 2014 году мы упёрлись в то, что ручной труд на производстве очень медленный и печальный, и самое узкое место — как раз коробки. Опытный сборщик делал 200-300 половинок в 12-часовую смену из намазанного холодным клеем лайнера и каппы. То есть это было три человека: один гнёт каппу, второй мажет лайнер, третий их накладывает друг на друга и проходится по бортам. Китаец, продававший нам станок, обещал, линия будет делать более 1500 половинок в смену.

Первое, что мы сделали — это попросили китайцев включить станок и заснять рабочий процесс. Видео занимало примерно две минуты, за которые они успели сделать очень дофига коробок. Мы просмотрели его, наверное, раз сто, чтобы убедиться, что это реально эта линия, и это не предзаготовленные коробки. Вроде, всё ОК.

Заказали ту часть, которая совмещает лайнер с каппой — вроде, именно она даёт больше всего выигрыша. Думали взять лайнер, проклеить на обычной клеемазке на холодном клею, каппу с лайнером наложить на пластиковый поддон и отдать в стандартный интерфейс третьего станка.

Не вышло. В основном из-за того, что лайнер (тонкая бумага с цветным изображением) вёл себя крайне непредсказуемо. Чаще всего посреди процесса у него спонтанно загибались углы (клей же влажный, вот они это и делали). Спросили китайцев, что делать. Они говорят — дело в вашем контрольно-пропускном пункте клея. В общем, купите горячую клеемазку. Мы купили.

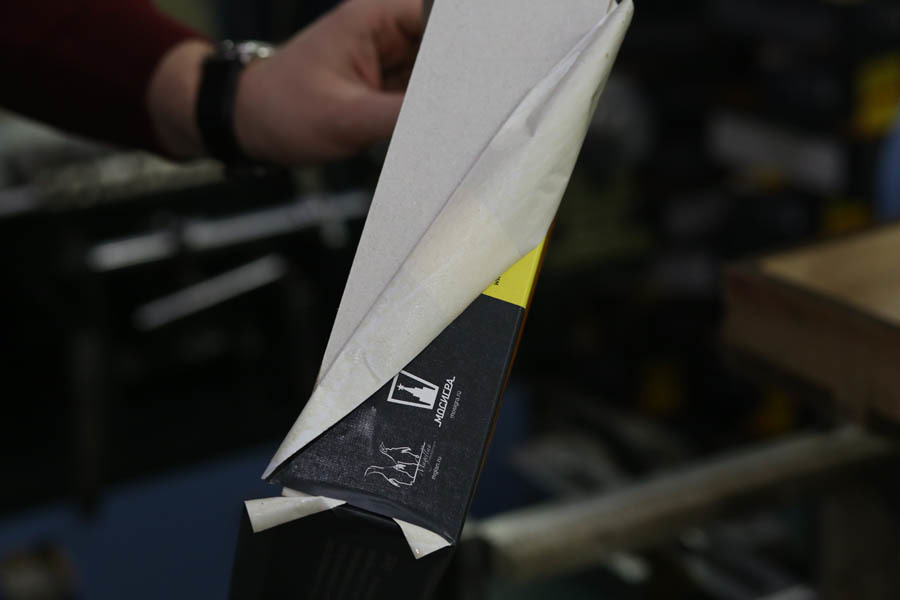

Вот такой «куриный кубик» клея Модест бросает в горячую клеемазкуНачало получаться. Целых два дня мы думали, что на верном пути, потому что из станка выходило готовое изделие с вероятностью около 50%. На 10 заготовок получалось пять нормальных коробок и пять разных браков. Творчески неповторимых — каждый бракованный экземпляр был самостоятельным произведением искусства.

Воспроизводить хорошие результаты стабильно не получалось, хоть ты тресни. Мы решили, что дело в обучении оператора (там нужно точно отцентрировать заготовку при подаче) — и что научимся. Проблема была в том, что китайцы, кажется, откалибровали станок под свой китайский клей, свою китайскую бумагу и свой китайский менталитет. При незначительном изменении параметров всё сразу рушилось, и станок превращался в линию по производству неповторимых предметов абстрактного искусства.

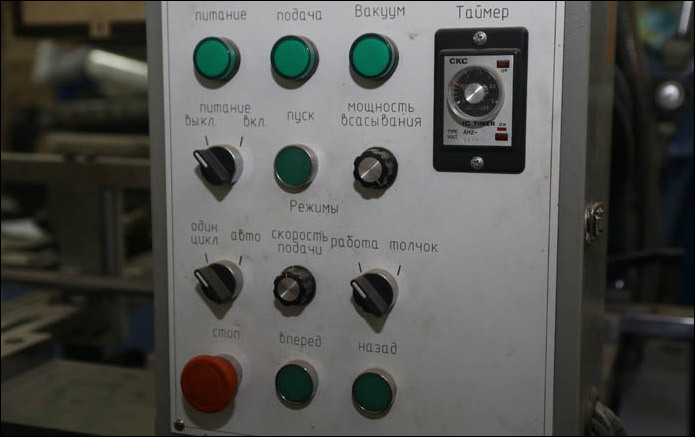

Была важна вязкость клея, толщина его нанесения на лайнер, скорость схватывания, материал бумаги, её плотность — и так далее. На третий день мы более-менее подобрали набор параметров, соответствующий тому, на что была откалибрована линия. И обрадовались.

Но рано. Тут это животное начало разваливаться.

Про ведёрко вы уже знаете. Дальше начали отлетать пневмошланги — они оказались очень тонкими, и в местах крепления прикрученными чуть ли не на соплях. Потом станина начала подниматься-опускаться рывками.

Потом от вибраций начали отлетать детали — китайцы собрали «богомола» для подачи коробки так, что все напряжения пришлись на самые тонкие участки конструкции. У станка самопроизвольно откручивались гайки, выпадали шарниры и так далее.

Пару раз ломался насос для клея (его перебирали в итоге три раза). В первой части станка есть система, которая подаёт нечто вроде скотча, работающего при 160 градусах Цельсия (при меньшей температуре не клеится) — эта штука сломалась от того, что склеилась изнутри. Четыре раза выходили из строя ТЭНы кипятильника для клея. Электроника чудила с завидным постоянством — китайские контакты были плохо завинчены.

Ещё одним из факторов был клей. Варьируя компоненты (основу и формулу, фактически), можно повлиять на его характеристики. Мы решили отказаться от горячего клея и попробовать другие составы. Логика была в том, что при остановке станка не пришлось бы всё это вычищать. Попробовали на акрилатной основе (акрилаты-этиленвинилацетат 7:3 и других соотношениях) и наш клей для ручной оклейки (на основе ЭВА). Костя, душа производства, он же химик по образованию, заказал лабораторию и провёл там ряд тестов. Пробовал образцы десятками. От одного образца сборщик поймал нехилый приход и пришёл жаловаться шкафу руководителя. В итоге подобрали нужный, а потом, в конце эпопеи, вернулись к органическому горячему — как и задумывалось by design.

Итак, станок ломался. Руководитель производства нанял механика с автомобильного завода и придумал следующее: он, почти в родных для себя условиях, стоит около станка и ждёт поломки. Наша смена работает. Если что-то ломается — механик начинает шаманить. Предполагалось, что через два месяца станок будет залечен везде, где мог сломаться, а механик перейдёт к апгрейдам других линий.

Через три недели мы застали смену, собирающую коробки на станке вручную — они использовали его как стол:

— Вы чего делаете?

— Ну, так быстрее.

— А где механик?

— В Москве, заявление на увольнение повёз.

В общем, станок свёл его с ума, и он ушёл. В заявлении он особо восхитился хитроумностью китайского гения и написал хокку. Хокку я не привожу по причине того, что пост могут читать маленькие дети. Объяснить ему, чем отличается японская поэзия от китайской, мы не успели.

Ещё через неделю станок стал просто городским мемом среди механиков. Они приходили на производство, смотрели на него, а потом начинали смеяться.

В одной из рассылок по московским клиентам я коротко описал эту историю и попросил посоветовать хороших инженеров, если есть знакомые. Нашёлся с десяток контактов, из системно-важного — до производства доехало две ключевые экспедиции. Первыми были парни, которые специализируются на станках под заказ. Как только они увидели линию, начался уже знакомый нам смех. Но поскольку парни — интеллигенты, они смогли ещё выговорить несколько слов:

— Это ж… линия 1920 года!

Диагноз — эвтаназия и покупка новой линии, они посоветуют, какой. Мол, проще собрать всё заново, чем сношаться с этим.

Мы было решили, что это такой способ продажи, потому что, естественно, делать всё с нуля и долго, и дорого. Позвали вторую группу, уже профессиональных спасателей старых заводов. Эти смеялись поменьше, но зато спросили, где мы взяли такого динозавра. Моральный возраст был определён примерно 1930-1940 годом.

По всему выходило, что линию надо сдать в металлолом (продать мы её не могли — она ж не работает!), и покупать или делать новую. Но решили обсудить всё ещё раз и выступить консерваторами. В нашей душе начала просыпаться нежная любовь к китайскому уродцу — избавляться было нерентабельно.

Через месяц переговоров первая группа решилась модифицировать это китайское чудо. В июле этого года забрали линию — мы провожали её со слезами на глазах, как любимого домашнего зверька. Через месяц, говорят, отдадим. Мол, ребята мы опытные, может, пара недель, но для гарантии — месяц.

Прошло полгода. Мы очень скучали, но иногда виделись.

Забирать мы эту линию поедем через неделю. За всё это время они там разобрали по частям очень много чего, но, в основном, третий станок, перебрали каждый узел. Показывали — у некоторых двигающихся частей не было даже подшипников. Поменяли там в третьей части всё, кроме несущей конструкции. Проапгрейдили штуку — теперь лайнеру не дают потерять форму специальные воздуходувки, которые нежно подхватывают его «антигравитационным полем» и не дают согнуться. Поставили барьеры, которые придерживают эти края у лайнеров.

Вот здесь теперь вместо нежных женских рук — пневмосистемаПо мере апгрейдов им нужны были бета-тесты. Мы ездил два раза в неделю вместе с ними работать. Привозили разную бумагу, разный клей, разных сборщиков. Люди изображали 4-часовую смену на полном серьёзе, а парни быстро-быстро бегали вокруг и что-то подкручивали. На одной бумаге получалось, на другой — нет. Мы работаем, а ребята крутят. В итоге пришли к тому, что на толстой бумаге он работает идеально. На 100 коробок — 1 косая, это даже меньше, чем при ручной сборке. Сейчас нам предстоит перевезти его обратно к себе, держите за нас пальцы.

Окрасочная машина из Франкенштейна

Ездить по немецким заводам мы начали примерно в 2012 году, когда нам очень хотелось сделать полный цикл производства в России. Одна из первых вещей, для которой нужна внеземная технология — это окраска деревянных фигурок. Мы пошли по проторенному пути — нашли фигурки, которые нам нравятся, договорились с производствами, где их красили — и пошли смотреть, как там всё происходит. Посетили несколько производств в Германии, перенимая опыт. Ради нас один раз даже накрыли чёрной тканью целую линейку производства, чтобы русский не сфотографировал чего лишнего. Потом мы долго изучали спецификации и фотографии, стараясь понять, как это чудо устроено и чем они отличаются. Одна из фабрик, кстати, продавала своё старое оборудование, и там было аж два таких станка. Но на вопрос «а чем они отличаются и какой лучше» нам ответили счётом с предоплатой за консалтинг. Причём ответил тот самый мужик, который их и продавал. В итоге выяснилось, что нужный нам станок — самый дешёвый — стоил около двух миллионов рублей с учётом доставки и таможни. И было непонятно, сможем ли мы его быстро окупить.

Процесс терзаний длился примерно полгода, пока не нашёлся персонаж, обожающий продукцию АЗЛК. Мужик посмотрел на наши терзания, оглядел наброски станков предполагаемого противника, попробовал деревянного пирата из «Шакала» на зуб… И сказал, что ему нужна наша одежда и мотоцикл. Точнее — стиральная машина и обломки другой бытовой техники, какую найдём. Затем он заперся в своей мастерской и не выходил оттуда целый день. Даже за водкой, что вообще-то говоря, полностью порушило его образ «Левши». Вот что родил сумрачный русский гений, и что мы не показывали четыре года никому как ноу-хау:

Как видите, всё просто. Есть два барабана, куда заливается краска, они крутятся. Внутри лежат деревянные солдатики и трутся друг об друга. При правильной пропорции, вращении и всех прочих условиях, солдаты выходят оттуда гладкие, с ровным слоем краски друг на друге и без всяких потёков. Если провести такой фишкой по столу, то она не оставляет след. Если взять её в руки — не получится найти на ней капельки или следы непрокрашенной поверхности. В общем, круто.

Правда, до такого мы дошли далеко не сразу. Сначала долго подбирали краску. Первые партии заказывали у немцев, и краску, и пигмент, и лак. С учётом доставки солдатики получались золотыми, но даже это того стоило в сравнении с доставкой из Китая — там 2-3 месяца. На опытной эксплуатации отсев по браку составлял 35%. Мы складывали плохих солдатов в мешки, и однажды обнаружили, что у нас 10 картофельных мешков мечты любого пацана из Советского Союза.

Костя, наш химик (тот самый, что случайно сварил странный клей), взялся уменьшать количество этого брака. И вовсе не потому, что мы складывали мешки в его кабинет, это всего лишь совпадение. Сначала он принялся за краску — было важно найти правильную пропорцию краски, пигмента и воды. А потом решить, сколько смешивать солдат и краски. Оказалось, что это не все переменные — ещё была важна скорость вращения барабана и продолжительность. После месяца игры в «Поле чудес» устаканилась технология, дающая стабильный результат.

Следующий этап опытов касался самой краски и лака. Почти месяц ушёл на новую серию опытов — хотелось найти краску, доступную в России. Перебрали все краски от поставщиков, прошлись по Леруа, и там случайно нашли подходящую. А затем нашли, где её закупать правильно — и прописали к ней все нужные пропорции. Аналогично получилось с лаком, но только за ним в Леруа не ездили. В итоге снизили стоимость расходников в 9 раз.

Финал этой истории поставили австрийцы, которые приехали на производство с экскурсией (перед большим заказом) и ждали везде подвоха. Как я уже рассказывал, зрелище промзоны «Зингер» перед получкой и после дождя (с грязью по колено) чем-то напомнило им боевики вроде «Занесло». И они решили, что русские партнёры везут их мочить. На производстве случился второй казус. Они покрутили в руках фишки, посмотрели на наш станок по окраске и оператора в противогазе, потом снова покрутили фишки, снова посмотрели на станок… и задали вопрос переводчику:

— Яков, а вы уверены, что коллеги показывают нам продукцию своего производства, а не заранее заготовленные образцы?

Всё. Пока конец запрошенной истории. Надеюсь, я удовлетворил ваше любопытство.

Спасибо!

Интересно. Спасибо.

Замечательно написано.

Читал с удовольствием

Слишком много афоризмов, что несколько затрудняет чтение, но занятно)